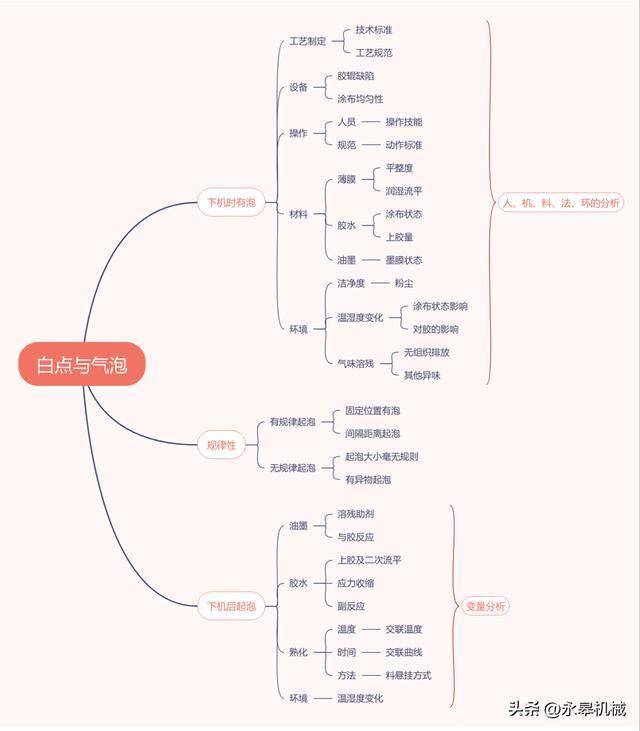

在薄膜復合材料的生產過程中,白點出現是影響產品質量的重要問題。這些問題不僅影響產品的外觀,還可能對其功能性產生負面影響。本文將探討復合白點問題的主要原因,并提出相應的解決措施。

產生復合白點的原因很多,成因和形態也比較復雜,為便于分析產生的原因,以求在實際生產中快速找到并解決問題,可以從以下幾個維度進行拆解分析:

一、以復合白點氣泡產生的時間段來區分,可分為下機有白點和下機后產生白點。

下機有白點

下機有白點指的是在復合生產下機后立即進行檢查時,就能明顯觀察到的白點。這類白點通常是由于以下幾個原因造成的:

1、膠水殘留:在復合過程中,膠水未能完全揮發,殘留在基材表面形成白點。這通常是由于膠水配方、涂布量或復合工藝參數不當造成的。

2、上膠量不足:膜表面不平整,需要足夠的上膠量來填平凹點。如果上膠量低于每平方米1.8-2.2克的最低要求,可能導致白點。解決方法是確保上膠量達到最低要求,以填平膜表面的不平整部分。

3、膠液流平性差:膠液流動性差會導致涂布不均勻,無法有效鋪平凹點。優化膠液配方,提高其流平性,可以有效解決這一問題。

4、版輥堵塞:高線數網紋輥的網孔較淺,高濃度膠液可能導致氣泡難以熟化,引起白點。定期清潔版,防止堵塞,并適當調整涂布量和濃度,可以有效避免版輥堵塞造成的白點。

5、復合輥壓力或熱量不足:復合輥未能使基材溫度上升,導致膠黏劑流動性不好,產生氣泡。調整復合輥的壓力和熱量確保膠黏劑充分熔化和流動,可以解決這一問題。

6、復合輥與膜角度不合適:不合適的角度會產生靜電,附著空氣層,導致氣泡形成。調整復合輥與膜的角度,減少靜電產生,可以有效避免這類白點。

下機后產生白點

指在復合生產時,復合膜剛下機的時候,沒有發現白點氣泡的存在,但經過一段時間的存放或熟化后,復合膜就產生了白點。下機后產生白點的問題,由于不能在生產下機時及時發現,需要延遲滯后一段時間才能發現問題,因此一旦出現問題,往往已經產生批量的問題膜卷,這時候的白點通常也難以逆轉,給復合帶來的隱患與損失往往很大,因危害性及隱蔽性極大,也是讓復合比較頭疼與害怕的問題。

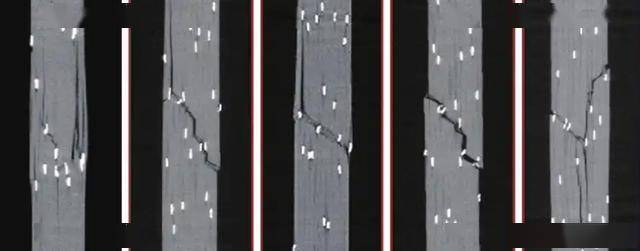

(1)有規律性白點

指復合出現的白點具有一定規律性,如出現的位置、白點的大小形態、出現的周期等都具備一定的規律。一般來說,具有以下幾種原因造成的:

1、溶劑殘留:溶劑在復合膜中未完全揮發,隨著時間的推移逐漸析出,形成白點。這通常與溶劑的選擇、揮發速度以及復合工藝參數有關。

2、膠水與薄膜表面性能不匹配:膠水與薄膜表面的潤濕性流平性不佳,導致復合后產生白點。這可能與膠水的配方、薄膜的表面處理以及復合工藝參數有關。

3、復合壓力不均:復合過程中壓力不均導致局部貼合不良形成白點。這可能與復合輥的設計、安裝以及調整有關。

4、設備有所損傷:在更換規格裝卸膠輥的時候,受到硬物碰撞或者機械外力對膠輥的傷害;膠輥的膠層本身就存在氣泡凹陷或局部膠面硬度差等問題,在復合時,膠水的轉移因壓力不足導致轉移不良而產生白點。

(2)無規律性白點

復合無規律性白點的成因相對要復雜些,由于白點的產生不具備規律性,在排查和找尋問題的根源就相對比較困難,通常借助一些實驗設備來進行輔助的排查,如氣相色譜儀對溶殘數據的檢查等。

復合無規律性的白點問題大多與溶劑的殘留、膠水的潤濕流平性、薄膜的表面性能有關,只要仔細排查,還是具有一定的規則性,只是相對隱蔽而已,只要找到問題產生的原因,解決起來也是比較容易找到對策的。

為了預防下機后產生白點,需要嚴格控制復合工藝參數,確保溶劑完全揮發,選擇合適的膠水和薄膜,以及調整復合輥的壓力和角度。同時,加強生產過程中的質量檢測和監控,及時發現并處理潛在的質量問題。

復合白點是一個復雜的質量問題,其成因和形態多種多樣。通過仔細分析白點產生的原因,并采取相應的解決措施,可以有效預防和控制復合機白點的產生。在實際生產中,應加強對復合工藝參數的控制和監控,確保產品質量和使用效果。同時,不斷總結經驗教訓,完善復合知識體系,提高生產水平和質量意識。